Sous-traitant d’usinage depuis plus de 30 ans!

Plus de 12 expertises sous un même toit. Nous pouvons vous aider à remplir vos objectifs de production.

Réduire vos coûts de fabrication de pièces

Dans un contexte où la compétitivité industrielle ne cesse de se renforcer, chaque centime compte. Réduire les coûts de fabrication de vos pièces, sans sacrifier la qualité ni allonger les délais, est devenu un levier stratégique essentiel. Pour les entreprises manufacturières, la sous-traitance représente un excellent moyen d’optimiser leurs opérations – à condition de faire les bons choix. Dans cet article, nous explorons cinq pistes concrètes pour alléger vos coûts de fabrication tout en assurant performance et fiabilité.

Les enjeux actuels de la fabrication sous-traitée

L’industrie manufacturière traverse une période de transformation accélérée. Entre la hausse du coût des matières premières, les tensions sur la chaîne d’approvisionnement mondiale et la pression constante pour livrer plus vite, mieux et moins cher, les entreprises sont confrontées à des défis sans précédent.

L’un des enjeux majeurs : la maîtrise des coûts de production, particulièrement en contexte de sous-traitance. D’un côté, l’externalisation permet de bénéficier de ressources spécialisées et d’équipements de pointe sans les immobilisations financières lourdes. De l’autre, elle exige une rigueur accrue en termes de communication, de contrôle qualité et d’optimisation des processus.

Face à ces défis, les entreprises qui parviennent à conjuguer agilité, innovation et gestion stratégique des partenariats tirent leur épingle du jeu.

Les tendances à surveiller pour mieux fabriquer

Les entreprises industrielles qui cherchent à réduire leurs coûts de fabrication adoptent de plus en plus des pratiques intelligentes et adaptatives. Voici les tendances clés à surveiller :

1. Le design to cost

La conception des pièces joue un rôle fondamental dans la réduction des coûts. On assiste à une montée en puissance du « design to cost », une approche qui intègre la contrainte budgétaire dès la phase de conception. Les ingénieurs collaborent étroitement avec les sous-traitants pour créer des pièces qui seront plus rapides à produire, plus faciles à assembler et moins gourmandes en matière première.

2. La digitalisation de la production

Les outils numériques, comme les logiciels de simulation, d’optimisation ou encore les systèmes MES (Manufacturing Execution System), permettent de suivre en temps réel la production, d’identifier rapidement les défaillances et de réduire les pertes. Le numérique est aussi un atout pour affiner la planification et passer en mode « juste à temps » plus efficacement.

3. L’automatisation intelligente

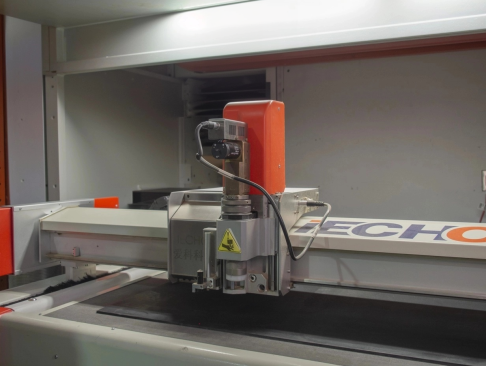

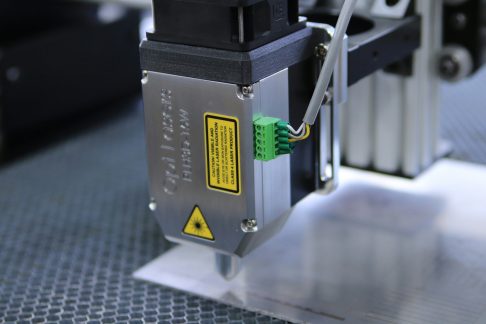

Les robots, les centres d’usinage à commande numérique et les technologies d’auto-ajustement permettent aux sous-traitants de gagner en productivité. Pour les entreprises qui conçoivent leurs pièces en pensant à l’automatisation, cela signifie des coûts réduits, des délais plus courts et une qualité plus constante.

4. Des partenariats de proximité

Plutôt que de multiplier les fournisseurs, plusieurs entreprises choisissent de bâtir des relations durables avec quelques sous-traitants de confiance, capables de monter en compétences au fil du temps. Cela favorise la cohérence de production, réduit les frais logistiques et améliore la réactivité en cas d’imprévu.

Conseils pratiques pour réduire vos coûts de fabrication

1. Simplifiez la conception des pièces

Une pièce simple à fabriquer coûte toujours moins cher qu’une pièce complexe. En optant pour des géométries simplifiées, vous diminuez le nombre d’outils nécessaires, les manipulations manuelles et les erreurs possibles.

De plus, des tolérances excessivement serrées ou des exigences de finition inutiles (par exemple, un polissage miroir sur une surface non visible) peuvent rapidement faire grimper la facture. Travaillez avec vos sous-traitants pour définir des spécifications techniques qui sont à la fois fonctionnelles et économiques.

2. Optimisez votre chaîne de production

Chaque arrêt machine, chaque rebut, chaque excédent de matière représente une perte nette. Il est donc essentiel d’avoir une vue globale sur la chaîne de production.

- Implémentez une maintenance préventive pour éviter les pannes coûteuses.

- Utilisez des logiciels de gestion de production pour améliorer le rendement et limiter les stocks dormants.

- Favorisez le « juste à temps », qui permet de produire uniquement ce qui est nécessaire, au moment opportun, en limitant les coûts d’entreposage.

3. Externalisez auprès de sous-traitants spécialisés

Les sous-traitants spécialisés disposent généralement d’équipements de pointe, d’équipes expérimentées et de processus optimisés. En leur confiant vos pièces, vous évitez les investissements lourds (machines CNC, moules spécifiques, systèmes de contrôle) et réduisez vos charges fixes.

Mieux encore, les bons sous-traitants ont des volumes d’achat importants sur les matières premières, leur permettant de vous offrir des prix avantageux. Choisir un partenaire stratégique peut donc avoir un impact direct et immédiat sur votre marge.

4. Favorisez l’automatisation

Adaptez vos conceptions pour faciliter l’usinage automatique :

- Formes régulières ;

- Peu d’arêtes vives ;

- Matériaux compatibles avec l’usinage numérique.

En réduisant l’intervention humaine, vous diminuez les risques d’erreur, les reprises, et les délais. De plus en plus de sous-traitants intègrent aujourd’hui des solutions robotiques ou numériques avancées – profitez-en pour gagner en efficacité.

5. Négociez avec vos fournisseurs et sous-traitants

Les conditions que vous obtenez aujourd’hui ne sont pas figées. Il est toujours possible d’obtenir mieux :

- Comparez plusieurs fournisseurs pour vos matériaux ;

- Participez à des salons ou à des rencontres B2B pour découvrir de nouveaux partenaires ;

- Révisez régulièrement vos ententes pour coller aux réalités du marché.

Avec une approche proactive et une veille stratégique, vous pouvez négocier un meilleur rapport qualité-prix, tout en maintenant la qualité de vos produits finis.

Explorez des solutions innovantes pour rester compétitif

La réduction des coûts de fabrication ne doit jamais se faire au détriment de la qualité ou de la relation client. En adoptant des pratiques intelligentes et en collaborant avec des sous-traitants qui partagent vos objectifs, vous pouvez transformer vos opérations en levier de croissance durable.

Chez 3D Coupe, nous croyons que chaque entreprise mérite un partenaire de confiance, capable de s’adapter à ses besoins, de livrer dans les délais et de contribuer à ses objectifs d’efficacité. Que ce soit pour l’usinage du plastique, du caoutchouc, du foam ou des métaux non ferreux, nous combinons expertise technique, transparence et flexibilité pour vous aider à aller plus loin.

Contactez-nous dès aujourd’hui pour explorer des solutions adaptées à votre réalité.

FAQ

Quels services d’usinage offrez-vous?

Voir tous les services

Avec quels matériaux travaillez-vous?

Plastiques, Mousses, bois et métaux non-ferreux

Je veux optimiser mon coût de production

En agissant en transparence et trouvant des points de bénéfice commun, nous pouvons créer un partenariat de croissance et réduire considérablement les coûts de matériaux et de production.