Sous-traitant d’usinage depuis plus de 30 ans!

Plus de 12 expertises sous un même toit. Nous pouvons vous aider à remplir vos objectifs de production.

5 façons efficaces de réduire vos coûts d’usinage

Dans un marché industriel de plus en plus compétitif, optimiser les coûts d'usinage représente un enjeu crucial pour maintenir sa rentabilité. Découvrez comment le Lean manufacturing et d'autres approches innovantes peuvent transformer votre production.

Les enjeux actuels de l’usinage industriel

L’industrie manufacturière fait face à des défis majeurs en 2025. La hausse des prix des matières premières, l’augmentation des coûts énergétiques et la pression concurrentielle internationale placent la réduction des coûts d’usinage au cœur des préoccupations des entreprises. Selon les données récentes du secteur, les coûts d’usinage représentent entre 15% et 30% des dépenses totales de production pour la plupart des fabricants.

L’usinage du plastique, en particulier, est de plus en plus demandé, car on cherche à rendre les composants plus légers dans les secteurs de l’automobile et aéronautique. Cependant, il est nécessaire d’optimiser les coûts de cette activité. Les entreprises qui ne parviennent pas à contrôler leurs dépenses risquent de perdre leur avantage sur un marché où les marges sont faibles.Une étude menée auprès de 150 entreprises manufacturières a révélé que celles ayant mis en place des stratégies d’optimisation des coûts d’usinage ont amélioré leur rentabilité de 18% en moyenne sur deux ans.

Les tendances à surveiller dans l’optimisation des coûts

L’adoption accélérée du Lean manufacturing

Le Lean manufacturing reste l’une des approches les plus efficaces pour réduire les coûts d’usinage. Cette méthodologie, centrée sur l’élimination des gaspillages et l’optimisation des flux, permet d’identifier et de supprimer les activités sans valeur ajoutée dans le processus d’usinage.

Les entreprises pionnières dans l’application du Lean manufacturing à leurs opérations d’usinage ont rapporté des réductions de coûts allant jusqu’à 25%. La mise en place de tableaux de bord visuels, de sessions Kaizen régulières et l’implication des équipes opérationnelles dans l’amélioration continue sont des pratiques qui font leurs preuves.

La transformation numérique de l’atelier d’usinage

L’intégration des outils numériques change la façon dont on gère les coûts d’usinage. Les systèmes de surveillance en temps réel permettent d’améliorer l’utilisation des machines et de prévenir les pannes grâce à la maintenance préventive.

Les logiciels de simulation numérique permettent également de tester virtuellement différentes configurations d’usinage avant la production réelle,ce qui diminue les dépenses liées aux essais et aux erreurs.. Une entreprise spécialisée dans l’usinage plastique a récemment réduit ses coûts de mise au point de 40% grâce à ces technologies.

La montée en puissance de l’économie circulaire

L’économie circulaire offre de nouvelles possibilités pour réduire les coûts. La récupération et le recyclage des déchets d’usinage, surtout dans le travail des métaux, permettent de donner de la valeur à ce qui était considéré comme perdu.

Dans le domaine de l’usinage plastique, certaines entreprises innovantes ont développé des systèmes permettant de réintégrer jusqu’à 30% de matière recyclée dans leur production, générant des économies substantielles sur les achats de matières premières.

5 conseils pratiques pour réduire vos coûts d’usinage

1. Optimisez la conception des pièces dès le départ

La phase de conception représente 70% à 80% du coût final d’une pièce usinée. Une conception optimisée pour la fabrication peut réduire drastiquement les coûts d’usinage :

- Simplifiez les géométries pour minimiser le nombre d’opérations et d’outils nécessaires

- Évitez les tolérances excessivement serrées lorsqu’elles ne sont pas fonctionnellement requises

- Standardisez les caractéristiques des pièces autant que possible

- Consultez vos experts en usinage dès la phase de conception pour intégrer leurs contraintes

Une entreprise du secteur aéronautique a réussi à réduire de 28% ses coûts d’usinage en repensant simplement l’architecture de ses composants pour faciliter leur fabrication.

2. Adoptez une approche stratégique dans le choix des matériaux

Le choix des matériaux impacte directement les coûts d’usinage :

- Privilégiez les matériaux faciles à usiner lorsque les spécifications techniques le permettent

- Pour l’usinage plastique, considérez les grades de polymères spécifiquement formulés pour faciliter l’usinage

- Évaluez le coût total de possession plutôt que le simple prix d’achat de la matière

- Standardisez votre catalogue de matériaux pour bénéficier d’économies d’échelle

3. Implémentez les principes du Lean manufacturing

L’application des principes du Lean manufacturing permet d’éliminer systématiquement les sources de gaspillage :

- Cartographiez votre chaîne de valeur pour identifier les étapes sans valeur ajoutée

- Standardisez les processus d’usinage pour réduire les variations et les erreurs

- Mettez en place un système de maintenance préventive pour maximiser la disponibilité des équipements

- Formez vos opérateurs aux techniques d’amélioration continue

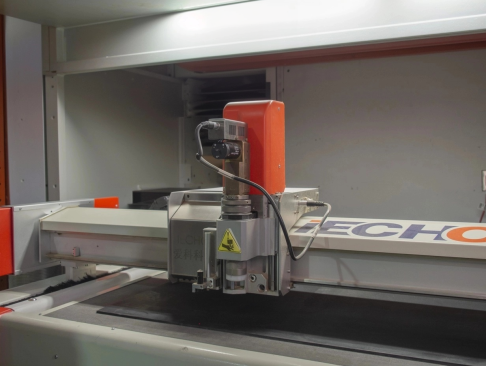

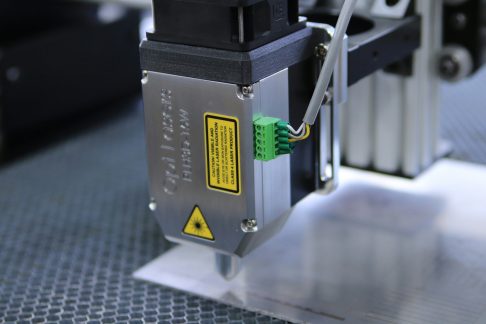

4. Investissez dans la technologie d’usinage adaptée à vos besoins

Choisir les bonnes technologies d’usinage est crucial pour réduire les coûts. Il est important de trouver un équilibre entre l’utilisation de machines traditionnelles et de centres d’usinage automatisés, en fonction des volumes de production. Il faut aussi considérer que :

- L’usinage multi-axes peut considérablement diminuer le nombre de manipulations nécessaires.

- L’intégration de systèmes de mesure en continu permet de détecter rapidement les éventuels problèmes.

- L’utilisation de logiciels de programmation avancés optimise les mouvements des outils.

5. Optimisez votre gestion de production et d’approvisionnement

Une gestion efficace de la production et des achats contribue significativement à la réduction des coûts :

- Regroupez les commandes similaires pour minimiser les temps de préparation et de changement d’outils

- Négociez des contrats cadres avec vos fournisseurs pour obtenir de meilleurs tarifs

- Mettez en place un système de planification avancée pour maximiser l’utilisation des équipements

- Rationalisez votre stock d’outils de coupe et standardisez votre catalogue d’outillages

Une entreprise d’usinage de composants automobiles a diminué ses coûts d’approvisionnement de 18% en rationalisant son panel fournisseurs et en négociant des accords pluriannuels.

L’Optimisation des Coûts : Un Projet Prioritaire

L’optimisation des coûts d’usinage est un projet à part entière, qui mérite qu’on prenne du temps pour s’en occuper. Les entreprises doivent passer à une stratégie globale, intégrant Lean manufacturing et technologies avancées, pour rester compétitives.

Commencez par analyser l’existant pour trouver les meilleures optimisations adaptées à votre réalité d’entreprise.

Vous aussi vous voulez optimiser vos coûts d’usinage ?

Commencez en développant un partenariat de sous traitance.

FAQ

Quels services d’usinage offrez-vous?

Voir tous les services

Avec quels matériaux travaillez-vous?

Plastiques, Mousses, bois et métaux non-ferreux

Je veux optimiser mon coût de production

En agissant en transparence et trouvant des points de bénéfice commun, nous pouvons créer un partenariat de croissance et réduire considérablement les coûts de matériaux et de production.